کاربرد پلیمرها در صنعت سیم و کابل

پلیمرها نقش اساسی در صنعت سیم و کابل دارند و تقریباً در تمام بخشهای تولید از روکش (Jacket) تا عایق (Insulation) و حتی پوششهای مقاوم در برابر شعله و UV استفاده میشوند.

پلیمر چیست و چرا در سیم و کابل اهمیت دارد؟

پلیمرها مواد زنجیرهای بلند از مولکولهایی به نام مونومر هستند که میتوانند خواص متفاوتی مانند انعطافپذیری، مقاومت حرارتی، مقاومت شیمیایی و عایق الکتریکی از خود نشان دهند.

در صنعت سیم و کابل، پلیمرها جایگزین مناسبی برای موادی مانند لاستیک طبیعی یا فلزات در بخشهای عایق و محافظ شدهاند.

علت استفاده گسترده پلیمرها در سیم و کابل:

وزن سبک و انعطافپذیری بالا

مقاومت عالی در برابر رطوبت و مواد شیمیایی

عایق الکتریکی قوی

قابلیت اکستروژن و فرآیندپذیری آسان

امکان افزودن مستربچهای مقاوم در برابر شعله، UV و اکسیداسیون

ویژگیهای کلیدی پلیمرهای مورد استفاده در سیم و کابل

| ویژگی | توضیح |

|---|---|

| عایق الکتریکی بالا | جلوگیری از انتقال جریان الکتریسیته میان هادیها |

| مقاومت حرارتی | تحمل دماهای بالا در کابلهای صنعتی یا انتقال برق |

| انعطافپذیری مکانیکی | جلوگیری از ترکخوردگی یا شکستگی در حین خم شدن کابل |

| مقاومت در برابر مواد شیمیایی | تحمل در برابر روغنها، اسیدها، نمکها و حلالها |

| پایداری نوری و UV | جلوگیری از تخریب در برابر نور خورشید |

| ضد شعله بودن | کنترل گسترش آتش در محیطهای صنعتی و ساختمانی |

در فرآیند تولید کابل، انتخاب نوع پلیمر بر اساس شرایط محیطی (مثل رطوبت، دما، تابش آفتاب یا تماس با مواد شیمیایی) تعیین میشود.

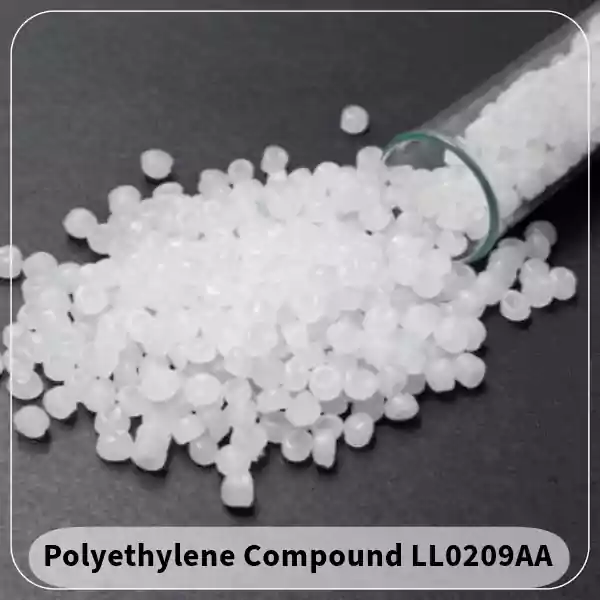

شرکت شمیساپلاست با تکیه بر دانش فنی بهروز و تجهیزات پیشرفته، انواع کامپاندهای پلیاتیلن، پلیپروپیلن و گرانولهای بازیافتی را دقیقاً متناسب با محصول و نیاز تولیدی شما طراحی و عرضه میکند.

هدف ما ارائه محصولاتی است که علاوه بر کیفیت پایدار، رضایت کامل شما را تضمین نماید.

برای اطمینان از کیفیت و تناسب محصول با خط تولیدتان، میتوانید قبل از خرید عمده، نمونهای جهت تست و ارزیابی دریافت کنید.

برای دریافت مشاوره رایگان و تخصصی و ثبت درخواست نمونه، همین حالا با ما تماس بگیرید: 09120042065

همچنین برای مشاهده محصولات شمیساپلاست، همین الان روی لینک مربوطه کلیک کنید.

انواع پلیمرهای مورد استفاده در صنعت سیم و کابل

1. پلیاتیلن (PE)

یکی از پرکاربردترین پلیمرها در عایق سیم و کابل، مخصوصاً در کابلهای مخابراتی و انتقال داده است.

مزایا: عایق الکتریکی بسیار بالا، مقاومت عالی در برابر رطوبت و مواد شیمیایی.

معایب: مقاومت حرارتی متوسط، حساسیت به تابش UV (در صورت نبود افزودنی).

گریدهای مهم: HDPE، LDPE، LLDPE، XLPE (پلیاتیلن کراسلینکشده).

XLPE (Cross-linked PE) برای کابلهای ولتاژ متوسط تا بالا استفاده میشود و پایداری حرارتی بسیار بالایی دارد.

2. پلیوینیل کلراید (PVC)

یکی از متنوعترین پلیمرها در صنعت کابلسازی.

کاربردها: روکش و عایق در کابلهای ساختمانی، خودرو و صنعتی.

مزایا: مقاومت عالی در برابر شعله و روغن، قیمت اقتصادی.

ویژگی خاص: با تغییر فرمولاسیون، میتواند سخت یا نرم باشد (PVC نرم برای روکش انعطافپذیر).

معایب: در دماهای بالا کلر آزاد میکند و نیاز به پایدارکننده حرارتی دارد.

3. پلیپروپیلن (PP)

کاربرد: عایق کابلهای مخابراتی و فیبر نوری.

مزایا: سبک، ارزان و دارای عایق الکتریکی عالی.

ویژگی مهم: پایداری در دماهای بالا نسبت به پلیاتیلن بیشتر است.

نکته فنی: در کابلهای ترکیبی، PP معمولاً بهصورت فومدار (Foamed PP) برای کاهش وزن استفاده میشود.

4. پلیاورتان (PU)

پلیاورتانها به دلیل انعطاف و مقاومت سایشی بالا برای کابلهای صنعتی و متحرک بسیار محبوب هستند.

ویژگیها: مقاومت عالی در برابر سایش، روغن و مواد شیمیایی.

کاربرد: کابلهای رباتیک، کابلهای دستگاههای CNC و محیطهای مکانیکی سنگین.

مزیت: در مقایسه با PVC، دوام بیشتر و انعطاف بهتر دارد.

5. ترموپلاستیک الاستومرها (TPE و TPU)

ترکیبی از خواص لاستیک و ترموپلاست است.

کاربرد: کابلهای مخصوص دمای پایین یا نیازمند انعطاف بالا.

ویژگیها: مقاومت عالی در برابر شکستگی در سرمای شدید، ضد لغزش و مقاوم در برابر UV.

مزیت: قابل بازیافتتر از لاستیکهای سنتی.

6. پلیآمید (PA - Nylon)

کاربرد: به عنوان پوشش محافظ خارجی در کابلهای صنعتی و خودرویی.

مزیت: مقاومت بالا در برابر سایش، حرارت و رطوبت.

ویژگی خاص: استحکام مکانیکی بالا و اصطکاک کم.

افزودنیهای مهم در پلیمرهای سیم و کابل

در تولید کابل، پلیمرها معمولاً با افزودنیهای خاصی ترکیب میشوند تا عملکرد فنی بهتری ارائه دهند:

| افزودنی | عملکرد |

|---|---|

| پایدارکننده حرارتی | جلوگیری از تخریب حرارتی در زمان اکستروژن |

| پایدارکننده UV | افزایش مقاومت در برابر تابش خورشید |

| آنتیاکسیدانت | جلوگیری از اکسید شدن در طول عمر محصول |

| ضد شعله (Flame Retardant) | کاهش اشتعال و گسترش آتش |

| روانکننده (Lubricant) | بهبود فرآیندپذیری در اکستروژن |

| رنگدانه یا مستربچ رنگی | ایجاد رنگهای خاص برای شناسایی کابلها |

| پرکنندهها (Fillers) | افزایش استحکام و کاهش هزینه تولید |

فرآیندهای تولید و شکلدهی پلیمر در کابلسازی

اکستروژن (Extrusion):

پلیمر ذوبشده از طریق قالب مخصوص روی هادی فلزی کشیده میشود تا لایهی عایق یا روکش تشکیل شود.کراسلینکینگ (Crosslinking):

در پلیاتیلن، زنجیرههای پلیمری به هم متصل میشوند تا مقاومت حرارتی افزایش یابد (فرآیند تولید XLPE).خنککاری و خشکسازی:

پس از خروج از قالب، کابل در حمام آب سرد یا هوا خنک میشود تا شکل نهایی تثبیت گردد.آزمایشهای کنترل کیفیت:

شامل تستهای الکتریکی (ولتاژ شکست، مقاومت عایقی) و فیزیکی (کشش، خم، شعلهپذیری).

کاربرد پلیمرها در بخشهای مختلف کابل

| بخش کابل | نوع پلیمر پیشنهادی | ویژگی کلیدی |

|---|---|---|

| عایق داخلی | XLPE، PP | استحکام دیالکتریک بالا |

| روکش میانی | PVC، TPE | انعطافپذیری و ضد شعله |

| پوشش بیرونی (Jacket) | PU، PA | مقاومت مکانیکی و سایشی بالا |

| کابلهای فیبر نوری | PP فومدار، PE | سبک، مقاوم در برابر رطوبت |

| کابلهای صنعتی و متحرک | TPU، PUR | مقاومت در برابر سایش و روغن |

آیندهی پلیمرها در صنعت سیم و کابل

جهان در حال حرکت بهسمت پلیمرهای پایدار، زیستتخریبپذیر و قابل بازیافت است.

پلیمرهای جدید با فناوری نانو و افزودنیهای هوشمند، قادرند ویژگیهایی مانند خودترمیمشوندگی یا هدایت الکتریکی کنترلشده داشته باشند.

همچنین، استفاده از پلیمرهای بدون هالوژن (LSZH) در حال افزایش است تا در زمان آتشسوزی، دود سمی و خورنده تولید نکنند.

جمعبندی

پلیمرها پایه و اساس تولید کابلهای مدرن هستند.

از عایقسازی تا مقاومت در برابر حرارت، مواد شیمیایی و نور خورشید، نقش کلیدی پلیمرها در عملکرد و ایمنی کابل غیرقابل انکار است.

انتخاب ترکیب مناسب از پلیمر و افزودنی میتواند طول عمر کابل را چندین برابر افزایش دهد و در کاهش هزینههای نگهداری و خرابی بسیار مؤثر باشد.

سوالات پرتکرار

۱. چرا پلیمرهای بدون هالوژن (LSZH) در صنعت کابلسازی اهمیت پیدا کردهاند؟

پلیمرهای بدون هالوژن (Low Smoke Zero Halogen) در هنگام آتشسوزی دود سمی یا خورنده تولید نمیکنند و برای محیطهای بسته مانند مترو، بیمارستان و ساختمانهای هوشمند ایمنتر هستند.

این پلیمرها برخلاف PVC، فاقد کلر و برماند و در صورت سوختن، باعث تخریب تجهیزات الکترونیکی یا خطر خفگی نمیشوند.

در سالهای اخیر، بسیاری از استانداردهای بینالمللی (مانند IEC 62821) استفاده از آنها را الزامی کردهاند.

۲. تفاوت پلیاتیلن معمولی (PE) و پلیاتیلن کراسلینکشده (XLPE) در کابل چیست؟

پلیاتیلن معمولی در برابر حرارت عملکرد خوبی دارد اما در دمای بالا تغییر شکل میدهد. در مقابل، XLPE از طریق فرآیند کراسلینکینگ دارای پیوندهای عرضی بین زنجیرههای پلیمری میشود که پایداری حرارتی، مقاومت الکتریکی و دوام مکانیکی کابل را بهطور چشمگیری افزایش میدهد.

به همین دلیل، XLPE انتخاب اصلی در کابلهای فشار قوی و انتقال نیرو است.

۳. آیندهی استفاده از پلیمرها در صنعت سیم و کابل به چه سمتی میرود؟

آینده این صنعت به سمت پلیمرهای هوشمند و پایدار در حال حرکت است؛ موادی که میتوانند در برابر آسیبها خودترمیم شوند، رسانایی الکتریکی کنترلشده داشته باشند و از منابع زیستی تولید شوند.

همچنین استفاده از نانوپلیمرها برای افزایش مقاومت حرارتی و کاهش وزن کابلها در حال گسترش است.

پیشبینی میشود تا سال 2030، بیش از ۶۰٪ کابلهای جدید از مواد کامپاند زیستپایه و بدون هالوژن ساخته شوند.