مستربچ و کاربرد آن در صنعت پلیمر

مستربچ (Masterbatch) ترکیبی غلیظشده از رنگدانهها یا افزودنیهاست که در حامل پلیمری (Carrier Polymer) به صورت گرانول تولید میشود و در فرآیند تولید پلاستیک به عنوان افزودنی وارد میشود.

در واقع به جای افزودن رنگ یا افزودنی به صورت پودر خشک، مستربچ اجازه میدهد تا افزودنیها بهصورت کنترلشده، یکنواخت و با کارایی بالاتر به پلیمر پایه افزوده شوند.

مزیت کلیدی مستربچ در این است که گرد و غبار ناشی از افزودن پودرهای خالص کاهش مییابد، کنترل دوز دقیقتر میشود و پراکندگی بهتر رنگ و افزودنی در ماتریس پلیمر حاصل میشود.

اجزای تشکیلدهنده مستربچ

مستربچ عموماً از سه جزء اصلی تشکیل شده است:

| جزء | نقش |

|---|---|

| پایه پلیمری (Carrier Polymer) | مقادیری از پلیمرهایی مانند PE، PP، PS یا EVA که به عنوان حامل رنگدانه یا افزودنی عمل میکنند. |

| مواد افزودنی | رنگدانهها، پایدارکنندههای UV، آنتیاکسیدانتها، مواد ضد استاتیک، لیز، ضد بلاک و غیره. |

| عامل سازگارکننده (Compatibilizer) | به توزیع یکنواخت افزودنی در سراسر پلیمر کمک میکند و از جدایش افزودنی جلوگیری مینماید. |

انتخاب پایه پلیمری سازگار با پلیمر هدف، یکی از کلیدیترین نکات در طراحی مستربچ است تا از ناسازگاری و کاهش خواص جلوگیری شود.

مقادیر افزودنیها در مستربچ معمولاً بین ۳۰٪ تا ۶۰٪ وزن است، اما در موارد خاص تا ۱۵٪ یا حتی بیشتر هم میتوانند باشند.

عامل سازگارکننده معمولاً برای جلوگیری از جداشدن رنگدانهها یا افزودنیها هنگام ذوب در فرآیند، اهمیت زیادی دارد.

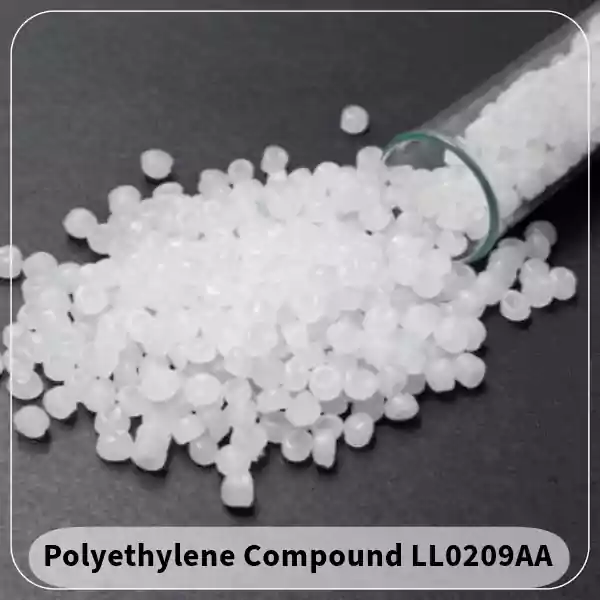

شرکت شمیساپلاست با تکیه بر دانش فنی بهروز و تجهیزات پیشرفته، انواع کامپاندهای پلیاتیلن، پلیپروپیلن و گرانولهای بازیافتی را دقیقاً متناسب با محصول و نیاز تولیدی شما طراحی و عرضه میکند.

هدف ما ارائه محصولاتی است که علاوه بر کیفیت پایدار، رضایت کامل شما را تضمین نماید.

همچنین، این امکان فراهم است که قبل از خرید عمده، نمونهای از محصول را دریافت و در خط تولید خود تست کنید تا انتخابی مطمئن و اقتصادی داشته باشید.

برای دریافت مشاوره رایگان و تخصصی و ثبت درخواست نمونه، همین حالا با ما تماس بگیرید: 09120042065

انواع مستربچ و عملکرد آنها

۱. مستربچ رنگی (Color Masterbatch)

شامل رنگدانههای آلی یا معدنی برای ایجاد رنگ در محصولات پلاستیکی

مزیتش این است که میتوان طیف وسیعی از رنگ را کنترل کرد با استفاده از دوز پایین مستربچ

برای کاربردهایی مثل بستهبندی، قطعات تزریقی و لوازم خانگی بسیار رایج است

پراکندگی رنگ در مستربچ رنگی باید بهقدری خوب باشد که هیچ نقطهای از رنگ تجمع نکند. این موضوع تحت عنوان «پراکندگی یکنواخت (Uniform Dispersion)» شناخته میشود که برای ظاهر نهایی محصول حیاتی است.

۲. مستربچ افزودنی (Additive Masterbatch)

انواع مهم آن شامل:

شفافکننده (Clarifier)

لیز (Slip Agent)

آنتیبلاک (Anti-block)

پایدارکننده UV

آنتیاکسیدانت

کمک فرآیند (Processing Aid / PPA)

مقاومکننده شعله

رطوبتگیر

مثلاً مستربچ LPA (لیز) کمک میکند تا فیلمها راحتتر از سطح جدا شوند و از چسبندگی بین لایهها جلوگیری میکند. مستربچ PPA به بهبود جریان مذاب در اکسترودر کمک میکند و احتمال شکست مذاب (Melt Fracture) را کاهش میدهد.

۳. مستربچ پرکننده (Filler Masterbatch)

شامل مواد معدنی مانند کربنات کلسیم (CaCO₃)، تالک، سیلیکا

باعث کاهش هزینه تولید و بهبود خواص مکانیکی (مانند سختی) در محصولات نهایی میشود

در تولید قطعات تزریقی، لوله و فیلم کاربرد فراوانی دارد

کربنات کلسیم به مقدار زیاد در مستربچ استفاده میشود تا هزینهها کاهش یابد، اما باید دقت کرد که افزایش زیاد پرکننده ممکن است مقاومت ضربه را کاهش دهد یا سطح محصول را خشن کند.

مزایای استفاده از مستربچ

پراکندگی یکنواخت و کنترل دوز دقیق: مستربچ باعث میشود افزودنیها و رنگ بهطور یکنواخت پخش شوند و نیاز به افزودن پودرهای خالص کاهش یابد.

ایمنی بهتر و کاهش گرد و غبار: برخلاف افزودنیهای پودری، مستربچ گرد و غبار ایجاد نمیکند و محیط کاری تمیزتر خواهد بود.

افزایش پایداری افزودنی: افزودنیهایی که در مستربچ قرار میگیرند کمتر در معرض رطوبت، حرارت یا اکسیداسیون قرار میگیرند.

کاهش هزینهها و سادهتر کردن فرآیند تولید: با مستربچ، دیگر نیازی نیست که تولیدکننده مواد افزودنی را بهصورت جداگانه دوز کند؛ مستربچ فرآیند افزودن را سادهتر میکند.

سفارشیسازی آسان: تولیدکننده مستربچ میتواند ترکیب اختصاصی برای هر کاربرد طراحی کند (رنگ، UV، ضد شعله و غیره).

راهنمای خرید مستربچ برای خریداران حرفهای

سازگاری با پلیمر پایه: مراقب باشید که مستربچی انتخاب کنید که حامل آن با پلیمر شما (PE, PP, PET و غیره) سازگار باشد.

درصد افزودنیها در مستربچ: مستربچهایی با درصد افزودنی خیلی بالا ممکن است باعث مشکلات پردازش شوند، پس باید تعادل بین عملکرد و فرآیندپذیری در نظر گرفته شود.

پراکندگی و کیفیت ذرات: رنگدانهها و افزودنیها باید بهخوبی پخش شده باشند، بدون خوشه، ذرات بزرگ یا جداشدن.

پایداری حرارتی و UV: در کاربردهای بیرونی، مستربچ باید در برابر گرما و نور خورشید مقاومت داشته باشد.

کنترل رطوبت: مستربچ باید دارای رطوبت پایین باشد (< ۰.۲٪) تا باعث نقص در فرآیند تولید نشود.

انتخاب تأمینکننده معتبر: مطمئن شوید که تولیدکننده دارای استانداردهای کیفیتی و ظرفیت تولید مناسب است.

درخواست نمونه: قبل از خرید عمده، نمونهای از مستربچ برای تست خواص در خط تولید خود دریافت کنید تا اطمینان حاصل شود عملکرد موردنظر را ایجاد میکند.

جمعبندی و نکات کلیدی

مستربچ یکی از اجزای حیاتی در صنعت پلیمر است؛ زیرا امکان افزودن رنگ یا خصوصیات فیزیکی و شیمیایی به پلیمر را بدون نیاز به پودرهای خالص فراهم میکند. استفاده از مستربچ در قالب حضور در مخلوط پلیمری باعث بهبود پراکندگی، کاهش هزینه، افزایش کیفیت نهایی و ایمنی بهتر محیط تولید میشود.

اگر قصد دارید کیفیت و عملکرد محصولات پلیمریتان را ارتقا دهید، مستربچ مناسب را انتخاب کنید و همکاری با تأمینکنندهای که امکان نمونهگیری و سفارشیسازی دارد، به موفقیت شما کمک بزرگی میکند.

سوالات پرتکرار

۱. آیا مستربچها بر قابلیت بازیافت پلاستیک تأثیر دارند؟

بله، نوع مستربچ میتواند بر قابلیت بازیافت مواد پلیمری تأثیر مستقیم بگذارد. مستربچهای حاوی افزودنیهای هالوژنه یا فلزی ممکن است فرآیند بازیافت را دشوار کنند یا باعث تغییر رنگ در مواد بازیافتی شوند.

در مقابل، استفاده از مستربچهای زیستپایه (Bio-based) یا فاقد فلزات سنگین باعث میشود مواد پلیمری پس از بازیافت، کیفیت خود را تا حد زیادی حفظ کنند.

تولیدکنندگانی که به اقتصاد چرخشی و پایداری محیطزیست اهمیت میدهند، بهتر است از مستربچهای Eco-Friendly استفاده کنند.

۲. تفاوت میان مستربچ و کامپاند پلیمری چیست؟

اگرچه هر دو ترکیبهایی از پلیمر و افزودنی هستند، اما مستربچها افزودنیهای غلیظشدهای هستند که در هنگام تولید به پلیمر خام اضافه میشوند، در حالی که کامپاند پلیمری مادهای آمادهمصرف است که افزودنیها، رنگ و پرکنندهها از پیش در آن ترکیب شدهاند.

به زبان ساده:

مستربچ = افزودنی برای اصلاح پلیمر

کامپاند = ماده نهایی برای تولید محصول

در بسیاری از خطوط تولید، تولیدکنندهها از مستربچ برای تنظیم دقیق خواص کامپاند خود استفاده میکنند.

۳. چه عواملی بر کارایی مستربچ در فرآیند تولید تأثیر میگذارد؟

کارایی مستربچ به عوامل متعددی بستگی دارد، از جمله:

دمای فرآیند اکستروژن یا تزریق: دمای بیش از حد ممکن است باعث تجزیه افزودنیها شود.

اندازه ذرات افزودنی: هرچه ذرات ریزتر و توزیع یکنواختتر باشند، عملکرد نهایی بهتر است.

رطوبت مستربچ: وجود رطوبت میتواند باعث ایجاد حباب، سوختگی یا افت خواص مکانیکی در محصول نهایی شود.

به همین دلیل، نگهداری صحیح مستربچ در محیط خشک و استفاده از رطوبتگیر مستربچ (Desiccant MB) پیش از تولید بسیار مهم است.