چگونه ظروف پلاستیکی تولید کنیم؟

ظروف پلاستیکی امروز یکی از پرکاربردترین محصولات در صنایع مختلفاند — از بستهبندی مواد غذایی و دارویی گرفته تا قطعات صنعتی و تجهیزات پزشکی.

در این مقاله بررسی میکنیم که ظروف پلاستیکی از چه موادی ساخته میشوند، چه روشهایی برای تولید آنها وجود دارد و چگونه میتوان با استفاده از کامپاندهای پلیمری مهندسیشده، کیفیت و بازدهی تولید را افزایش داد.

مواد اولیه در تولید ظروف پلاستیکی

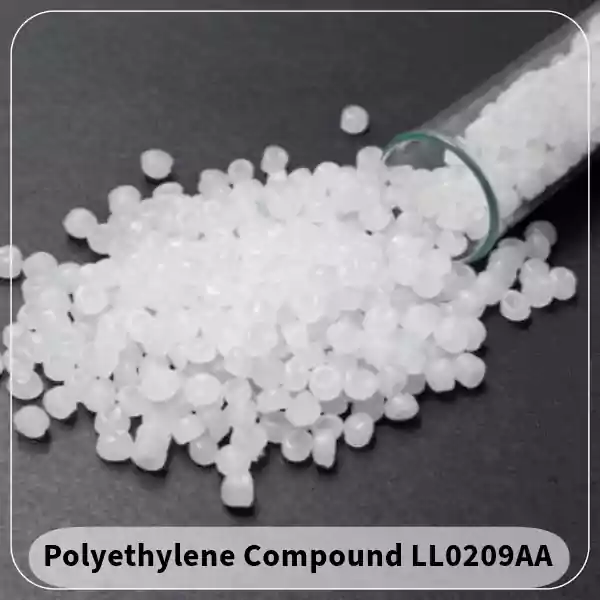

در تولید ظروف پلاستیکی، انتخاب نوع پلیمر یا گرانول پلیمری نقش تعیینکنندهای دارد. پلیمرها بسته به نوع، وزن مولکولی، چگالی، افزودنیها و شرایط فرآیند، خواص متفاوتی ایجاد میکنند.

بیشتر تولیدکنندگان از گرانولهای پلیاتیلن (PE)، پلیپروپیلن (PP) یا پلیاتیلن ترفتالات (PET) استفاده میکنند. اما برای دستیابی به عملکرد بهینه، معمولاً از کامپاندهای پلیمری سفارشی استفاده میشود.

| نوع پلیمر | ویژگیها | کاربردها |

|---|---|---|

| پلیپروپیلن (PP) | مقاوم در برابر حرارت، سبک، مقاوم به شکستگی | ظروف مواد غذایی گرم، درپوش بطری، ظروف چندبارمصرف |

| پلیاتیلن (PE) | ارزان، مقاوم در برابر رطوبت و ضربه، انعطافپذیر | بطریهای لبنی، ظروف شوینده، گالنها |

| پلیاتیلن ترفتالات (PET) | شفاف، مقاوم در برابر اکسیژن و رطوبت، قابلیت بازیافت بالا | بطری نوشابه، آب معدنی، بستهبندی دارویی |

| پلیاستایرن (PS) | سبک، براق، عایق حرارتی | ظروف یکبار مصرف، بستهبندی لبنیات |

| پلیکربنات (PC) | مقاوم در برابر ضربه و دما، شفاف | ظروف مقاوم، شیشه ایمنی، قطعات فنی |

در بسیاری از خطوط تولید، پلیاتیلن سنگین (HDPE) به دلیل پایداری حرارتی بالا و فرآیندپذیری آسان برای تولید بطریهای صنعتی استفاده میشود. در مقابل، PP Random Copolymer برای ظروف شفافتر و مقاومتر به دماهای بالا در بستهبندی مواد غذایی مناسبتر است.

اگر در زمینه تولید ظروف پلاستیکی فعالیت میکنید، آشنایی با انواع کامپاندهای پلیمری و روشهای بهینهسازی مواد اولیه میتواند تأثیر چشمگیری بر کیفیت محصول و کاهش هزینههای تولید شما داشته باشد.

در مقالهی تخصصی انواع کامپاند، فرآیند تولید و کاربردهای آن میتوانید یاد بگیرید چگونه با انتخاب ترکیب مناسب پلیمر و افزودنی، فرآیند تولید روانتر و محصولات مقاومتر بسازید.

روشهای تولید ظروف پلاستیکی

فرآیند تولید بسته به نوع محصول (یکبار مصرف یا چندبار مصرف)، ضخامت، حجم و طراحی ظرف متفاوت است. در ادامه رایجترین روشها را بررسی میکنیم:

1. قالبگیری فشاری (Compression Molding)

در این روش، گرانول یا پودر پلاستیکی درون قالب گرم ریخته شده و با فشار زیاد فشرده میشود تا شکل نهایی ظرف را بگیرد.

مراحل:

تزریق مواد در قالب گرمشده

اعمال فشار بالا تا شکل قالب را بگیرد

خنک شدن و جداسازی ظرف

مزایا: مناسب برای تولید ظروف مقاوم در برابر حرارت، ضخیم و بادوام.

کاربرد: درپوشها، ظروف صنعتی و برخی قطعات مقاوم در برابر فشار.

2. قالبگیری دمشی (Blow Molding)

رایجترین روش برای تولید بطریها و ظروف توخالی است.

مراحل:

تولید پریفرم (لولهی پلاستیکی ذوبشده)

دمیدن هوای فشرده برای شکلدهی داخل قالب

خنکسازی و جداسازی محصول

مزایا: تولید سریع، دیواره یکنواخت، مصرف کمتر مواد.

کاربرد: بطریهای نوشیدنی، مواد شوینده، گالنهای سوخت و مواد شیمیایی.

نکته فنی: استفاده از کامپاند HDPE با افزودنی آنتیاستاتیک مانع چسبیدن ذرات گردوغبار به بطری و افزایش درخشندگی سطح میشود.

3. قالبگیری تزریقی (Injection Molding)

در این روش، پلاستیک ذوبشده با فشار بالا به درون قالب تزریق میشود. پس از سرد شدن، قطعهای دقیق و با ابعاد یکنواخت تولید میشود.

مراحل:

ذوب گرانولها در سیلندر حرارتی

تزریق مواد مذاب به قالب

خنکسازی و بیرونانداختن قطعه

مزایا: دقت بالا، قابلیت تولید انبوه، مناسب برای قطعات پیچیده.

کاربرد: درپوشها، ظروف چندبار مصرف، قطعات لوازم خانگی.

توصیه صنعتی: برای کاهش زمان خنکسازی، از کامپاندهایی با نسبت بهینه پرکننده معدنی و روانکنندهها استفاده میشود.

4. ترموفرمینگ (Thermoforming)

ورقهای پلاستیکی پیشساخته گرم شده و در قالب کشیده میشوند تا فرم ظرف را بگیرند.

مراحل:

گرمکردن ورق

فرمدهی در قالب با فشار یا خلأ

خنکسازی و برش محصول

مزایا: هزینه کم قالب، سرعت بالا، مناسب برای تولید ظروف سبک.

کاربرد: ظروف یکبار مصرف، سینیهای بستهبندی، لیوانها.

نکته: در تولید ظروف مواد غذایی از PET یا PP Food Grade استفاده میشود تا ایمنی بهداشتی تضمین شود.

نقش کامپاندهای پلیمری در بهینهسازی تولید ظروف پلاستیکی

کامپاندهای پلیمری حاصل ترکیب پلیمر پایه + افزودنیهای مهندسی مانند آنتیاکسیدانت، پایدارکننده UV، روانکننده و پرکننده معدنی هستند.

مزایای استفاده از کامپاند در ظروف پلاستیکی:

افزایش استحکام کششی و مقاومت در برابر ضربه

بهبود شفافیت و براقیت سطح

کاهش نرخ ضایعات در تولید

کنترل بهتر فرآیند قالبگیری

کاهش هزینه انرژی و زمان تولید

نمونه صنعتی: کامپاندهای HDPE با پایدارکننده حرارتی مخصوص، برای تولید بطریهای شوینده یا روغن موتور عملکرد بهتری نسبت به گریدهای خام دارند.

شرکت شمیساپلاست با تکیه بر دانش فنی بهروز و تجهیزات پیشرفته، انواع کامپاندهای پلیاتیلن، پلیپروپیلن و گرانولهای بازیافتی را دقیقاً متناسب با محصول و نیاز تولیدی شما طراحی و عرضه میکند.

هدف ما ارائه محصولاتی است که علاوه بر کیفیت پایدار، رضایت کامل شما را تضمین نماید.

برای اطمینان از کیفیت و تناسب محصول با خط تولیدتان، میتوانید قبل از خرید عمده، نمونهای جهت تست و ارزیابی دریافت کنید.

برای دریافت مشاوره رایگان و تخصصی و ثبت درخواست نمونه، همین حالا با ما تماس بگیرید: 09120042065

شمیساپلاست – همراه مطمئن در مسیر تولید باکیفیت.

بازیافت و ملاحظات زیستمحیطی

صنعت پلاستیک با چالشهای محیطزیستی روبهرو است؛ از همین رو، استفاده از مواد بازیافتی و زیستتخریبپذیر رو به افزایش است.

راهکارهای پایدارسازی تولید:

استفاده از پلیمرهای بازیافتی (PCR Resin)

افزودن کامپاندهای زیستپایدار برای کاهش ماندگاری در محیط

طراحی ظروف سبکتر با حفظ استحکام

جداسازی رنگها برای تسهیل بازیافت

نکته کاربردی: پلیاتیلن و پلیپروپیلن بازیافتی در صورتی که با افزودنیهای مناسب پایدار شوند، تا چند چرخهی فرآیند قابل استفاده هستند.

کاربردهای ظروف پلاستیکی در صنایع مختلف

ظروف پلاستیکی در بیش از ۵۰ حوزه صنعتی کاربرد دارند. در جدول زیر مهمترین آنها آمده است:

| صنعت | نوع ظرف | نوع پلیمر | توضیح فنی |

|---|---|---|---|

| بستهبندی مواد غذایی | بطری، فویل، ظرف لبنیات | PET، PP | مقاوم در برابر بو و نفوذ گاز |

| دارویی و بهداشتی | بطری دارو، درپوش قطره | HDPE، PP | غیرسمی، مقاوم در برابر مواد شیمیایی |

| خودروسازی | محفظه مایعات، لولههای سوخت | HDPE، ABS | مقاوم در برابر حرارت و ضربه |

| لوازم خانگی | ظرف نگهداری، قطعات داخلی | PP، PS | سبک، مقاوم به حرارت متوسط |

| کشاورزی | گلدان، ظرف کود و سم | LDPE، HDPE | مقاوم در برابر UV و رطوبت |

جمعبندی

تولید ظروف پلاستیکی فرآیندی چندمرحلهای است که از انتخاب گرانول مناسب تا کنترل کیفیت نهایی ادامه دارد. استفاده از کامپاندهای پلیمری تخصصی به تولیدکنندگان کمک میکند تا:

– کیفیت محصول را بالا ببرند

– هزینه و ضایعات تولید را کاهش دهند

– فرآیند قالبگیری را بهینه کنند

سوالات پرتکرار

1- بهترین نوع پلاستیک برای تولید ظروف مواد غذایی چیست و چرا؟

برای تولید ظروف مواد غذایی، پلیپروپیلن (PP) و پلیاتیلن ترفتالات (PET) بهترین گزینهها هستند؛ زیرا غیربازدار، غیرسمی و مقاوم در برابر حرارت و چربیها هستند. علاوه بر این، در سالهای اخیر از کامپاندهای PP Food Grade با افزودنیهای ضدبو و ضداکسیژن نیز استفاده میشود که ماندگاری مواد غذایی را افزایش داده و از تغییر طعم جلوگیری میکند. در محصولات پریمیوم، پوششهای نانوپلیمری نیز برای افزایش مقاومت در برابر نفوذ گازها بهکار میروند.

2- کدام روش تولید ظروف پلاستیکی برای تیراژ بالا و مصرف صنعتی مناسبتر است؟

برای تولید انبوه و اقتصادی ظروف پلاستیکی، قالبگیری تزریقی (Injection Molding) و ترموفرمینگ (Thermoforming) بهترین گزینهها هستند. در روش تزریق، دقت ابعادی و کیفیت سطح بالا است و برای ظروف چندبار مصرف یا قطعات دقیق کاربرد دارد. اما ترموفرمینگ برای تولید سریع ظروف یکبار مصرف سبکتر و بستهبندیهای مواد غذایی بهینهتر است. امروزه کارخانههای مدرن از دستگاههای هیبریدی تزریق–ترموفرمینگ استفاده میکنند که هر دو مزیت را همزمان دارند.

3- چگونه میتوان ظروف پلاستیکی را بهصورت بهینه بازیافت کرد؟

برای بازیافت مؤثر، ابتدا ظروف باید تفکیک بر اساس نوع پلیمر (مثل PET، PP یا PS) شوند. سپس در فرایند شستشو و ذوب مجدد، افزودنیهای پایدارکننده و آنتیاکسیدانت به آنها افزوده میشود تا کیفیت گرانول بازیافتی حفظ شود. استفاده از تکنولوژی شستشوی گرم و فیلترهای مذاب (Melt Filter) باعث میشود گرانول نهایی خالصتر و مناسب تولید مجدد ظروف شود. در برخی کشورها از پلاستیکهای بازیافتی گرید غذایی (rPET و rPP) برای بستهبندی مواد خوراکی نیز استفاده میشود.