روشهای تولید گرانول پلیمری

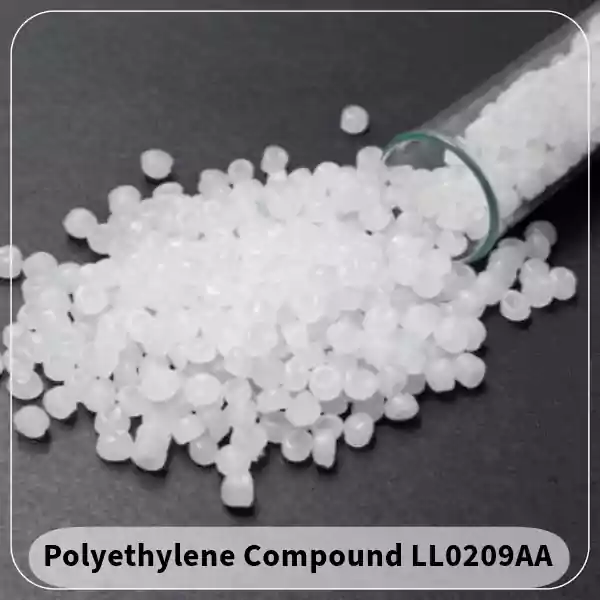

گرانول پلیمری (Polymer Granule) دانههای کوچک و یکنواختی از مواد پلیمری هستند که به عنوان ماده اولیه در تولید محصولات پلاستیکی و کامپاندهای مهندسی استفاده میشوند.

گرانولها معمولاً در شکلهای ساچمهای، استوانهای یا بیضی تولید میشوند و از ذوب، اختلاط و فشردهسازی پلیمرها به دست میآیند.

پلیمرهایی مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیوینیل کلراید (PVC)، ABS، و پلیکربنات (PC) از پرکاربردترین مواد پایه در گرانولسازی هستند.

در فرایند تولید گرانول، افزودنیهایی مثل مستربچ رنگی، فیلر معدنی (کربنات کلسیم، تالک)، آنتیاکسیدانت، آنتیاستاتیک و پایدارکننده UV به پلیمر افزوده میشود تا عملکرد نهایی در خطوط تولید بهینه شود.

نکته: گرانول، شکل استاندارد و جهانی مواد اولیه پلاستیکی است؛ زیرا حمل، انبارداری، و کنترل فرآیند در حالت دانهای بسیار دقیقتر و اقتصادیتر انجام میشود.

اهمیت گرانول در صنعت پلیمر

در صنایع پلاستیک، گرانولسازی پلیمرها آخرین و حیاتیترین مرحله تولید ماده اولیه است.

ماشینآلاتی مانند دستگاه تزریق پلاستیک، اکسترودر، و قالبگیری بادی برای عملکرد دقیق به گرانولهایی با اندازه، چگالی و رطوبت یکنواخت نیاز دارند.

مزایای استفاده از گرانول نسبت به پودر یا پرک:

تغذیه یکنواخت در اکسترودر و کاهش نوسان دما

بهبود کیفیت سطح محصول نهایی

جلوگیری از گرفتگی فیلتر و ماردون

افزایش راندمان تولید و کاهش توقف خط

کاهش آلودگی و تسهیل در حملونقل

بهطور میانگین، بیش از ۸۰٪ از کل پلاستیکهای تولیدشده در جهان بهصورت گرانول عرضه میشوند، زیرا قالب استاندارد گرانول، تعامل با دستگاههای صنعتی را ساده و اقتصادی میکند.

برای اینکه انتخاب شما دقیق، اقتصادی و بدون ریسک باشد، کافیست مقالهی همه چیز دربارهی گرانول در صنعت پلیمر را بخوانید.

در این مطلب، نکاتی را میآموزید که مستقیماً به کاهش هزینه، افزایش کیفیت محصول و جلوگیری از خطا در خرید گرانول کمک میکند.

تولید گرانول از مواد بازیافتی

در پاسخ به دغدغههای زیستمحیطی و افزایش تقاضا برای محصولات سبز، گرانولهای بازیافتی (Recycled Polymer Granules) جایگاه ویژهای یافتهاند.

این گرانولها از بازیافت مواد پلاستیکی ضایعاتی (مثل فیلمهای نایلونی، لولههای قدیمی یا سبدهای پلاستیکی) به دست میآیند.

مراحل تولید گرانول بازیافتی:

جمعآوری و جداسازی پلاستیکها بر اساس نوع پلیمر

شستوشو با آب گرم و مواد شوینده صنعتی برای حذف آلودگی

خشکسازی کامل برای حذف رطوبت باقیمانده

آسیاب به قطعات کوچک (پرک)

ذوب و عبور از اکسترودر برای تولید رشتههای مذاب

برش و خنکسازی به شکل گرانول نهایی

کیفیت گرانول بازیافتی به نوع ضایعات، درصد ناخالصی، و روش گرانولسازی بستگی دارد.

گرانولهای تولیدشده با روشهای نوین مانند سیستم برش زیر آب، میتوانند کیفیتی نزدیک به مواد نو (Virgin Polymer) داشته باشند.

از آنجایی که بخش قابلتوجهی از کیفیت نهایی محصولات پلیمری به نوع گرانول بازیافتی، درصد ناخالصی و فناوری گرانولسازی بستگی دارد، شناخت دقیق این فرآیند میتواند در انتخاب و خرید شما نقش تعیینکنندهای داشته باشد.

اگر میخواهید بدانید چه عواملی باعث تفاوت قیمتها میشود، کدام روش بازیافت بهترین خروجی را میدهد، و چگونه میتوان گرانول بازیافتی استاندارد تشخیص داد… همین الان کلیک کنید و مقاله ما با عنوان گرانول بازیافتی(ریسایکل) یا ماده خام؟ مسئله اینست را مطالعه کنید

چرا روش تولید گرانول اهمیت دارد؟

نوع سیستم گرانولسازی تأثیر مستقیمی بر کیفیت فیزیکی و شیمیایی گرانول دارد.

موارد زیر از مهمترین فاکتورهای وابسته به روش تولید هستند:

| پارامتر کلیدی | اهمیت در کیفیت نهایی |

|---|---|

| اندازه و یکنواختی ذرات | تأثیر بر یکنواختی ذوب در اکسترودر |

| درصد رطوبت | جلوگیری از ایجاد حباب و تخلخل |

| توزیع افزودنیها | ثبات رنگ و عملکرد حرارتی |

| پایداری حرارتی | جلوگیری از سوختگی مواد |

| شکل سطح گرانول | بهبود تغذیه دستگاه و کاهش اصطکاک |

در کامپاندینگ صنعتی، حتی تغییر جزئی در اندازه گرانول یا درصد رطوبت میتواند کیفیت خروجی خط تولید را تحت تأثیر قرار دهد.

شرکت شمیساپلاست با تکیه بر دانش فنی بهروز و تجهیزات پیشرفته، انواع کامپاندهای پلیاتیلن، پلیپروپیلن و گرانولهای بازیافتی را دقیقاً متناسب با محصول و نیاز تولیدی شما طراحی و عرضه میکند.

هدف ما ارائه محصولاتی است که علاوه بر کیفیت پایدار، رضایت کامل شما را تضمین نماید.

برای اطمینان از کیفیت و تناسب محصول با خط تولیدتان، میتوانید قبل از خرید عمده، نمونهای جهت تست و ارزیابی دریافت کنید.

برای دریافت مشاوره رایگان و تخصصی و ثبت درخواست نمونه، همین حالا با ما تماس بگیرید 09120042065

همچنین همین الان کلیک کنید و محصولات شمیساپلاست را مشاهده کنید..

روشهای تولید گرانول پلیمری

در صنعت گرانولسازی، چهار روش اصلی مورد استفاده قرار میگیرد. انتخاب روش مناسب بستگی به نوع پلیمر، ظرفیت تولید، کیفیت مورد انتظار و تجهیزات کارخانه دارد.

روش اول: تولید گرانول رشتهای (Strand Pelletizing)

در این روش، مواد مذاب از اکسترودر پلیمری خارج شده، از فیلتر عبور میکنند و به شکل رشتههای بلند (Strand) از قالب بیرون میآیند. سپس درون حوضچه آب سرد قرار گرفته و با دستگاه خردکن به قطعات کوچک بریده میشوند.

مزایا:

هزینه پایین تجهیزات و نگهداری

مناسب برای کارگاههای کوچک

قابلیت کنترل ساده توسط اپراتور

معایب:

احتمال قطعشدن رشتهها در حین تولید

نیاز به نظارت انسانی مداوم

اندازه گرانول غیر یکنواخت

کاربردها:

تولید گرانول از پلیاتیلن، پلیپروپیلن، پلیاستایرن و گرانولهای عمومی بازیافتی.

روش دوم: تولید گرانول برش داغ (Hot Die Face Cutting)

در این سیستم، گرانولسازی در لحظه خروج پلیمر مذاب از قالب انجام میشود. تیغههایی با سرعت بالا در جلوی قالب نصب شدهاند که مواد را بهصورت یکنواخت میبرند و سپس گرانولها با جریان هوا خشک میشوند.

مزایا:

کیفیت سطح بالا و گرانولهای کرویشکل

کاهش تماس با آب و آلودگی

مناسب برای پلیمرهای حساس به رطوبت مانند TPU یا EVA

معایب:

هزینه بالاتر ماشینآلات

نیاز به تنظیم دقیق سرعت و دما

کاربردها:

تولید گرانول کامپاندهای مهندسی، مستربچها و گرانول صادراتی باکیفیت بالا.

روش سوم: سیستم برش رینگ آبی (Water Ring Cutting)

در این روش ترکیبی، برش و خنکسازی همزمان انجام میشود. تیغههای دوار داخل محفظهای بسته میچرخند و گرانولهای مذاب در تماس با جریان آب خنک میشوند. سپس توسط سانتریفیوژ جدا و خشک میگردند.

مزایا:

خنکسازی سریع و یکنواخت

کاهش تغییر رنگ ناشی از حرارت

مناسب برای کامپاندهای شکننده

معایب:

مصرف بیشتر آب

نیاز به سیستم جداساز دقیق

کاربردها:

تولید گرانولهای PP، PE و PVC نرم.

روش چهارم: سیستم برش زیر آب (Underwater Pelletizing)

این روش پیشرفتهترین فناوری گرانولسازی است. در این روش، تیغهها در زیر آب و در فشار کنترلشده عمل میکنند.

گرانولها بلافاصله خنک، جدا و خشک میشوند.

مزایا:

گرانولهای کاملاً کروی با سطح صیقلی

یکنواختی بسیار بالا در اندازه و شکل

مناسب برای ظرفیتهای صنعتی و صادراتی

بدون گرد و غبار و آلودگی

معایب:

هزینه اولیه بالا

نیاز به اپراتور حرفهای

کاربردها:

کامپاندهای تخصصی، مواد مهندسی با افزودنیهای دقیق، گرانولهای پلیکربنات، نایلون، PET و پلیآمید.

مقایسه روشهای تولید گرانول

| ویژگی | رشتهای | برش داغ | رینگ آبی | زیر آب |

|---|---|---|---|---|

| کیفیت گرانول | متوسط | بالا | خوب | بسیار بالا |

| هزینه تجهیزات | پایین | بالا | متوسط | بسیار بالا |

| نیاز به اپراتور | زیاد | متوسط | متوسط | کم |

| ظرفیت تولید | پایین تا متوسط | بالا | متوسط | بسیار بالا |

| مناسب برای | کارگاههای کوچک | گرانول صادراتی | کامپاند شکننده | تولید صنعتی |

عوامل مؤثر بر کیفیت گرانول

کیفیت مواد اولیه: وجود ناخالصی یا رطوبت باعث تخریب حرارتی و افت خواص میشود.

دمای ذوب: دمای بالا موجب سوختگی یا زردشدگی گرانول میشود.

سرعت چرخش مارپیچ اکسترودر: بر میزان برش مکانیکی و یکنواختی اختلاط اثر دارد.

افزودنیهای پلیمری: نوع و مقدار مستربچها، آنتیاکسیدانتها و فیلرها بر پایداری و رنگ تأثیر مستقیم دارند.

خنکسازی: کنترل نرخ سرد شدن تعیینکننده شکل سطحی گرانول است.

کاربرد گرانولهای پلیمری در صنایع

گرانولها به عنوان پایه اصلی تولید هزاران محصول پلاستیکی استفاده میشوند:

صنعت خودروسازی: سپر، گلگیر، داشبورد، قطعات تزئینی داخلی

صنعت بستهبندی: فیلمهای نایلونی، بطری PET، لفافهای چندلایه

صنعت ساختمان: پروفیل پنجره، کفپوش PVC، عایقهای رطوبتی

صنعت لوله و اتصالات: لولههای پلیاتیلن، اتصالات صنعتی و فاضلابی

صنایع برق و کابل: روکش سیم و کابل، عایقهای حرارتی و ضد آتش

جمعبندی

درک دقیق از روشهای تولید گرانول پلیمری نهتنها به مهندسان و تولیدکنندگان کمک میکند تا بهترین تکنولوژی را برای خط تولید خود انتخاب کنند، بلکه تأثیر مستقیمی بر کیفیت محصول نهایی، پایداری فرآیند، و هزینه تمامشده دارد.

امروزه با پیشرفت فناوریهای اکسترودر، برش زیرآب، و سیستمهای خنکسازی هوشمند، کیفیت گرانولهای پلیمری به سطحی رسیده که حتی مواد بازیافتی نیز میتوانند جایگزین قابل اعتمادی برای پلیمرهای نو باشند.

در نهایت، انتخاب بین روشهایی مانند رشتهای، برش داغ، رینگ آبی یا زیرآب باید بر اساس نوع پلیمر، ظرفیت تولید و الزامات فنی محصول انجام گیرد.

برای دستیابی به کیفیت پایدار، همکاری با تولیدکنندگان معتبر مانند شمیسا پلاست که در زمینهی فرمولاسیون و گرانولسازی سفارشی تجربه دارد، نقش تعیینکنندهای دارد.

سؤالات پرتکرار

1. آیا میتوان با گرانولهای بازیافتی محصولاتی با کیفیت صادراتی تولید کرد؟

بله، اگر ضایعات اولیه بهدرستی شسته، خشک و فیلتر شوند و از روشهای پیشرفته مانند سیستم برش زیرآب یا Hot Die Face استفاده شود، کیفیت گرانولهای بازیافتی میتواند حتی به سطح گرانول نو نزدیک شود. افزودن مستربچ و آنتیاکسیدانت نیز پایداری محصول را افزایش میدهد.

2. تفاوت گرانول پلیمری تولیدشده با برش داغ و برش زیر آب چیست؟

در روش برش داغ (Hot Die Face)، گرانولها بدون تماس با آب بریده میشوند، اما در برش زیرآب (Underwater Pelletizing)، عمل برش در محیطی کاملاً آبی انجام میشود.

روش زیرآب باعث میشود گرانولها شکل کرویتر، سطح براقتر و رطوبت کنترلشدهتری داشته باشند و برای تولید صنعتی یا صادرات مناسبتر باشند.

3. چگونه میتوان کیفیت گرانول تولیدی را افزایش داد؟

برای افزایش کیفیت، باید چند عامل کلیدی کنترل شود: استفاده از مواد اولیه خالص یا کامپاند مهندسیشده، تنظیم دقیق دما و فشار در اکسترودر، فیلتر مناسب برای حذف ناخالصیها، و خنکسازی یکنواخت در مرحله گرانولسازی.

همچنین افزودن پایدارکنندههای حرارتی و نوری میتواند عمر مفید گرانول را افزایش دهد.

4. آیا امکان تست نمونه قبل از خرید عمده وجود دارد؟

بله. شمیساپلاست امکان ارائه نمونه رایگان برای آزمایش عملی در خط تولید شما را فراهم کرده است. این کار به شما کمک میکند تا قبل از خرید عمده، از سازگاری کامپاند با تجهیزات و نیازهای محصول خود اطمینان حاصل کنید.