همه چیز دربارهی گرانول در صنعت پلیمر

گرانول یکی از اشکال متداول مواد اولیه در صنعت پلاستیک است. این مواد معمولاً ترکیبی از پلیمر پایه و افزودنیهای مخصوص هستند که برای بهبود عملکرد نهایی در تولید قطعات، فیلمها، فیلمهای بستهبندی، نایلون، نایلکس، لوله، کابل و بسیاری دیگر بهکار میروند. انتخاب و تأمین گرانول پلیمری مناسب، نقش کلیدی در کاهش هزینه تولید، افزایش کیفیت محصول و ارتقای بهرهوری خط تولید ایفا میکند.

مزایای استفاده از گرانول کامپاند

افزایش کارایی در دستگاههای اکسترودر و تزریق پلاستیک: جریانپذیری بهتر، فرآیندپذیری بالاتر و کنترل دقیقتر روی تولید باعث کاهش ضایعات میشود.

کاهش هزینههای تولید: با استفاده از گرانول بهینه، زمان تولید کمتر، بازده بالاتر و تعمیرات و ضایعات کمتر حاصل میشود.

افزایش کیفیت و یکنواختی محصول نهایی: توزیع یکنواخت افزودنیها، کنترل دقیق رنگ، سطح و خواص محصول باعث میشود که قطعات تولیدی کیفیت بالاتری داشته باشند.

به عنوان مثال، در خطوط تولید فیلمهای بستهبندی، انتخاب گرانول مناسب میتواند ضخامت نازکتر، مقاومت کششی بالا و کاهش نفوذ گاز را فراهم کند. همین مسئله به کاهش مصرف ماده اولیه و هزینه بستهبندی کمک میکند.

از طرف دیگر، برای قطعات صنعتی، گرانول با خواص مهندسی مثل مقاومت ضربهای بالا، سایش کم و پایداری حرارتی، به تولید محصولاتی با عمر مفید بیشتر منجر میشود.

شاید تصور کنید گرانول تنها در صنایع پلیمری استفاده میشود، اما در واقع این مادهی ارزشمند در حوزههای دیگری مانند داروسازی، صنایع غذایی، کشاورزی و حتی متالورژی پودر نیز کاربرد دارد!

برای مطالعه بیشتر در اینمورد، مقالهی گرانول فقط به صنایع پلیمری تعلق ندارد را مطالعه کنید.

انواع گرانول کامپاند

گرانولهای کامپاند از نظر ترکیب، شکل، اندازه، جنس پلیمر پایه و فرآیند تولید به انواع متفاوتی تقسیم میشوند. این تنوع بسیار مهم است چون هر نوع گرانول برای کاربرد خاص و دستگاه تولیدی مشخصی مناسبتر خواهد بود.

۲-۱. شکلهای مختلف گرانول کامپاند

1- گرانولهای استوانهای (Pellet Shape):

پرکاربردترین نوع گرانول در صنعت؛ مناسب برای دستگاههای اکسترودر و تزریق پلاستیک. اندازه استاندارد معمولاً قطر 2 تا 5 میلیمتر و طول 3 تا 8 میلیمتر است.

توضیح: شکل استوانهای کمک میکند جریان داخل سیلندر اکسترودر یکنواخت شود، دمای ذوب بهتر کنترل شود و زمان فرآیند کاهش یابد.

2- گرانولهای کروی (Spherical Granules):

دارای جریانپذیری بهتر نسبت به نوع استوانهای، و کاهش احتمال تجمع مواد در دستگاهها؛ مناسب برای صنایع پیشرفته مانند خودروسازی و تجهیزات پزشکی.

توضیح: کاهش هزینه نگهداری و تمیزکاری دستگاه، انتقال روانتر و کاهش احتمال ایجاد “dead spot” در اکسترودر از مزایای این شکل هستند.

3- گرانولهای نامنظم (Irregular Granules):

بیشتر در مواد بازیافتی مشاهده میشوند؛ ممکن است یکنواختی کمتری داشته باشند، اما قیمت پایینتری دارند.

توضیح: برای کاربردهایی که هزینه کمتر اولویت دارد (مثلاً محصولات ثانویه، لولههای عمومی)، میتوان از این نوع استفاده کرد؛ ولی حتماً نیاز به کنترل کیفیت دقیق دارد.

4- گرانولهای میکرو (Micro Pellets):

اندازهای کمتر از 1 میلیمتر دارند و مخصوص فرآیندهای دقیق مانند چاپ سهبعدی یا تولید قطعات کوچک الکترونیکی هستند.

توضیح: وجود ذرات کوچک امکان پخش یکنواختتر افزودنیها، کاهش نقاط ضعف ناشی از ذرات بزرگ و بهبود دقت ابعادی را فراهم میکند.

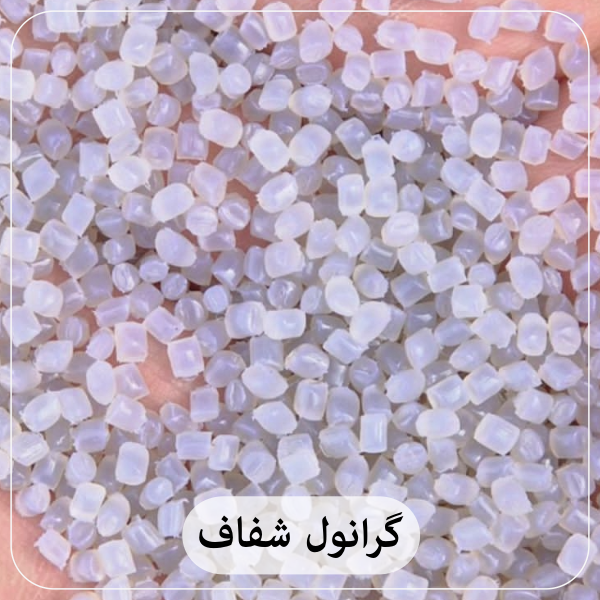

نکته مهم: شکل، اندازه و یکنواختی گرانولها تنها به نوع پلیمر وابسته نیست؛ بلکه بهشدت تحتتأثیر روش تولید گرانول پلیمری قرار دارد. نوع فرآیند تولید (مثل Strand Pelletizing، Underwater Cutting یا Hot Die) میتواند بر جریانپذیری، کیفیت ذوب، شفافیت محصول و حتی دوام قطعه نهایی اثر مستقیم بگذارد.

اگر میخواهید بدانید چگونه روش تولید گرانول روی کیفیت و عملکرد محصولات پلیمری تأثیر میگذارد و هر کدام از روشها در چه صنایعی بهترین کارایی را دارند، مقاله ی روشهای تولید گرانول پلیمری را مطالعه کنید.

۲-۲. انواع بر اساس جنس پلیمر پایه

| نوع پلیمر | ویژگیها | کاربردها |

|---|---|---|

| PP (پلیپروپیلن) | مقاومت شیمیایی بالا، وزن کم، انعطافپذیری متوسط | قطعات خودرو، لوازم خانگی، بستهبندی |

| PE (پلیاتیلن) | انعطافپذیری بالا، مقاومت ضربهای، عایق الکتریکی | لوله و اتصالات، کابل، فیلمهای پلاستیکی |

| PVC | سخت یا نرم، مقاوم در برابر خوردگی و شرایط جوی | لولهکشی، پروفیل درب و پنجره، کفپوشها |

| ABS | استحکام بالا، مقاوم در برابر ضربه، فرآیندپذیری آسان | قطعات خودرو، تجهیزات الکترونیکی، اسباببازی |

| PA (پلیآمید) | مقاوم در برابر حرارت، سایش و فشار | قطعات صنعتی، خودرو، چرخدندهها |

تجار و خریداران باید بدانند که گرانول کامپاند بر پایه هر کدام از این پلیمرها، برای کاربردهای خاص طراحی شدهاند و انتخاب اشتباه میتواند منجر به مشکلاتی مانند شکست زودرس، ترکخوردگی، تغییر شکل یا هزینه تولید بالا شود.

شرکت شمیساپلاست با تکیه بر دانش فنی روز، آزمایشگاه کنترل کیفیت پیشرفته و تجربهی گسترده در صنعت پلیمر، انواع کامپاندهای پلیاتیلن، پلیپروپیلن و گرانولهای بازیافتی را بهصورت سفارشی و دقیقاً متناسب با نیاز خط تولید شما طراحی و عرضه میکند.

هدف ما این است که هر مشتری، محصولی با کیفیت پایدار، فرآیندپذیری بالا و سازگار با شرایط تولید خود دریافت کند — تا از مشکلاتی مانند شکست زودرس، تغییر شکل یا افت کیفیت در محصولات نهایی جلوگیری شود.

برای اطمینان از انتخاب دقیق،

میتوانید پیش از خرید عمده، نمونهای از گرانول مورد نظر را دریافت و در خط تولید خود تست کنید.

برای مشاوره تخصصی، دریافت نمونه و ثبت سفارش، همین حالا با ما تماس بگیرید:

09120042065

شمیساپلاست – همراه مطمئن شما در مسیر تولید پایدار و باکیفیت.

مواد اولیه مورد استفاده در گرانول کامپاند

گرانول کامپاند از ترکیب رزین پایه با افزودنیهای ویژه تولید میشوند. مهمترین افزودنیها عبارتاند از:

الیاف شیشه: برای افزایش استحکام، سختی و مقاومت ضربهای

افزودنیهای ضد اشعه UV: برای محافظت در برابر تخریب ناشی از تابش خورشید

مواد مقاوم در برابر شعله: کاهش خطر آتشسوزی، مخصوص صنایع الکتریکی یا ساختمانی

رنگدانهها و مستربچها: ایجاد رنگبندی متنوع، یکنواختی سطح و هماهنگی با طراحی محصول

فرمولاسیون صحیح کامپاند، نیازمند تعیین دقیق درصد افزودنی، شرایط اختلاط، دمای اکسترودر، زمان نگهداری مذاب و خنکسازی است. بر اساس تحقیقات، روش اختلاط و فرآوری تأثیر قابلتوجهی بر توزیع ذرات و خواص مکانیکی ماده نهایی دارند.

کاربردهای گرانول کامپاند در صنایع مختلف

۱. صنایع خودروسازی

تولید سپر، داشبورد، قطعات داخلی و خارجی خودرو

استفاده در لولههای سوخت، سیستمهای تهویه

نکته: در این صنایع کیفیت سطح، مقاومت ضربه و خواص مقاومت گرمایی اهمیت دارند که گرانول کامپاند فراهم میکند.

۲. صنعت لوله و اتصالات

تولید لولههای پلیاتیلن، PVC، اتصالات صنعتی

ساخت مخازن ذخیرهسازی مایعات صنعتی و اسیدها

نکته: مقاومت فشار، خزش بلندمدت، مقاومت در برابر محیط خورنده از معیارهای کلیدی هستند.

۳. صنعت بستهبندی

تولید فیلمهای پلاستیکی، نایلونهای بستهبندی، ظروف یکبارمصرف

نکته: برای کاربرد بستهبندی، ویژگیهای مهم شامل موانع گازی، شفافیت، قابلیت چاپ، و اثربخشی هزینه هستند.

۴. صنعت تجهیزات الکتریکی و الکترونیکی

روکش کابلها و سیمهای برق، قطعات مقاوم در برابر حرارت

نکته: خواص دیالکتریک، مقاومت شعله و پایداری حرارتی در این کاربردها اهمیت دارند.

برای آشنایی با طیف گستردهتر پلیمرها و کاربردهای هر یک در خودروسازی، بستهبندی، الکترونیک و … صفحه کاربرد پلیمرها در صنایع مختلف را مطالعه کنید.

نحوه استفاده از گرانول کامپاند در اکسترودر

مراحل فرآیند اکستروژن با گرانول کامپاند

تغذیه گرانول به اکسترودر

گرانول از قیف (hopper) وارد اکسترودر میشود. کیفیت تغذیه مستقیم روی جریان مذاب اثر دارد.

حرارتدهی و ذوب گرانول

گرانولها گرم میشوند تا به حالت مذاب برسند؛ دما بسته به پلیمر میتواند متفاوت باشد. مثال: PP حدود 200-250 °C، PE حدود 180-220 °C.

اختلاط و یکنواختسازی مواد

مارپیچ (screw) مواد را به جلو میراند و ذرات افزودنی در ماتریس پخش میشوند.

عبور از قالب (die) و شکلدهی نهایی

مواد مذاب از قالب بیرون میآیند و به شکلهای موردنظر در میآیند.

خنکسازی و برش محصول نهایی

محصول پس از خروج از قالب خنک میشود و سپس برش میخورد و بستهبندی میشود.

نکات کلیدی در فرآیند

انتخاب گرانول با شاخص جریان مذاب (MFI) مناسب برای دستگاه اکسترودر

تنظیم دقیق دما، فشار، و زمان نگهداری مذاب (dwell time)

کنترل افزودنیها، پرکنندهها و شرایط اختلاط برای جلوگیری از مشکلاتی مثل تخریب حرارتی، حبابزدگی یا تغییر رنگ

ذخیرهسازی گرانول در محیط خشک، با دمای کنترلشده و محافظتشده از رطوبت برای حفظ کیفیت

نکته: مطالعات نشان دادهاند که روش اختلاط و تجهیزات اکستروژن مستقیماً بر خواص نهایی کامپاند تأثیر میگذارند؛ مثلاً در کامپاندهای HDPE/الیاف سلولزی، استفاده از اکسترودر دو مارپیچ (twin-screw extruder) و شرایط اختلاط مناسب باعث افزایش یکنواختی توزیع پرکننده و استحکام مکانیکی شده است.

عوامل مؤثر بر قیمتگذاری گرانول کامپاند

قیمت گرانول کامپاند تحت تأثیر عوامل متعددی قرار دارد:

نوع پلیمر پایه (پلیآمید، پلیاتیلن، پلیپروپیلن و …)

افزودنیهای بهکاررفته (الیاف شیشه، ضد UV، مقاومکننده شعله و …)

کیفیت و خلوص مواد اولیه (گرانول نو یا بازیافتی)

حجم خرید (خرید عمده معمولاً تخفیف دارد)

هزینه فرآوری، بستهبندی، حمل و نقل و شرایط بازار

در شرایطی که قیمت پلیمرهای پایه نوسان دارد، انتخاب گرانول کامپاند امکان کنترل بهتر هزینه تولید را فراهم میکند زیرا با افزودنیهای بهینهشده، نیاز به پلیمرهای بسیار گران یا اصلاحات گرانقیمت کاهش مییابد.

قبل از هر تصمیم، پیشنهاد میکنیم مقالهی راهنمای کامل خرید گرانول برای مصرفکنندگان را مطالعه کنید تا با نکات تخصصی انتخاب گرانول مناسب، تشخیص کیفیت مواد، تفاوت برندها و عوامل مؤثر بر قیمت بازار آشنا شوید.

این راهنما به شما کمک میکند هوشمندانهتر خرید کنید، هزینهها را کاهش دهید و بهترین عملکرد را از مواد پلیمری خود به دست آورید.

تفاوت بین گرانول نو و گرانول بازیافتی

| ویژگی | گرانول نو | گرانول بازیافتی |

|---|---|---|

| کیفیت و خلوص | بسیار بالا | متغیر |

| قیمت | بالاتر | ارزانتر |

| دوام و مقاومت | بیشتر | کمتر |

| کاربرد | صنایع حساس مانند خودروسازی و پزشکی | کاربردهای عمومی و ثانویه |

گرانول بازیافتی میتواند گزینه اقتصادی بسیار خوبی برای تولیدکنندگان بزرگ باشد؛ ولی برای کاربردهای High-end مانند قطعات خودروسازی یا تجهیزات پزشکی، استفاده از گرانول نو یا کامپاند با کیفیت بالا توصیه میشود.

اگر بین انتخاب گرانول خام و گرانول بازیافتی مردد هستید…

مقالهی گرانول بازیافتی(ریسایکل) یا ماده خام؟ مسئله اینست را مطالعه کنید تا با تفاوتها، مزایا، نکات فنی و کاربردهای اقتصادی هر گزینه آشنا شوید و تصمیمی هوشمندانه برای کسبوکار خود بگیرید.

نتیجهگیری

گرانول کامپاند پلیمری، با ترکیب بهینه پلیمر پایه و افزودنیهای مهندسیشده، به تولیدکنندگان امکان میدهد تا محصولاتی با کیفیت بالاتر، هزینه تولید کمتر و فرایندپذیری بهتر تولید کنند. انتخاب صحیح گرانول کامپاند، هم برای تولیدکنندگان و هم برای تجار مواد اولیه، میتواند تفاوت چشمگیری ایجاد نماید.

شما بهعنوان خریدار یا تولیدکننده مواد اولیه پلیمری، با آگاهی کامل از انواع، کاربرد و نحوه انتخاب گرانول کامپاند، در موقعیت بهتری برای تصمیمگیری قرار دارید.

سوالات پرتکرار

۱. تفاوت گرانول پلیمری و مستربچ در چیست و آیا میتوان آنها را جایگزین هم استفاده کرد؟

گرانول پلیمری ماده پایهای است که از ترکیب پلیمر خام با افزودنیهای فنی تولید میشود و مستقیماً در فرایند تولید محصولات پلاستیکی استفاده میشود. اما مستربچ نوعی کنسانتره از رنگدانهها یا افزودنیهاست که باید به گرانول اصلی اضافه شود تا ویژگی خاصی (مثل رنگ، ضد UV یا آنتی استاتیک بودن) به آن بدهد.

بهعبارت دیگر، گرانول پلیمری خود ماده سازنده است، اما مستربچ «تقویتکننده» ویژگیهای آن محسوب میشود.

نکته: استفاده بیش از حد از مستربچ ممکن است خواص مکانیکی گرانول را تضعیف کند، بنابراین در صنعت، نسبت اختلاط معمولاً بین ۲ تا ۵ درصد وزنی تنظیم میشود تا کیفیت نهایی حفظ گردد.

۲. چگونه میتوان کیفیت گرانول پلیمری را قبل از خرید ارزیابی کرد؟

برای اطمینان از کیفیت گرانول پلیمری، تنها رنگ و ظاهر کافی نیست. باید به شاخص جریان مذاب (MFI)، پراکنش یکنواخت افزودنیها، میزان رطوبت و پایداری حرارتی توجه کرد.

بهترین روش ارزیابی، انجام تستهای استاندارد مانند ASTM D1238 (برای MFI)، ISO 62 (برای جذب آب) و ASTM D638 (برای استحکام کششی) است.

نکته: گرانولهایی که سطح براق، بدون ترک سطحی و بدون ذرات سوخته دارند، معمولاً از فرایند اکستروژن دقیق و یکنواخت برخوردارند و در دستگاه تزریق پلاستیک آلودگی یا نقاط سوخته ایجاد نمیکنند.

همچنین، در گرانولهای تقویتشده با الیاف شیشه، باید درصد وزنی الیاف (معمولاً بین 10 تا 30 درصد) و نوع پوشش سطحی آنها مشخص باشد تا با پلیمر پایه سازگار باشند.

۳. آیا استفاده از گرانولهای بازیافتی در تولید صنعتی مقرونبهصرفه است؟

بله، در بسیاری از صنایع عمومی مانند تولید لولههای فاضلاب، سطلهای پلاستیکی یا قطعات غیرسازهای، استفاده از گرانول بازیافتی میتواند تا ۴۰٪ هزینه مواد اولیه را کاهش دهد.

اما باید دقت شود که گرانول بازیافتی معمولاً پراکندگی افزودنی کمتری دارد و در برابر حرارت و فشار مقاومت پایینتری از خود نشان میدهد.

نکته: امروزه با استفاده از فناوریهای جدید مثل Re-Compounding (کامپاندسازی دوباره) میتوان گرانولهای بازیافتی را با افزودنیهای تقویتکننده ترکیب کرد تا کیفیت آنها تا حد گرانول نو افزایش یابد.

در کشورهای پیشرفته، این روش بخشی از سیاستهای Circular Economy (اقتصاد چرخشی) است و کمک میکند هم پسماند پلاستیکی کاهش یابد و هم هزینههای تولید بهینه شود.

4. آیا امکان تست نمونه قبل از خرید عمده وجود دارد؟

بله. شمیساپلاست امکان ارائه نمونه رایگان برای آزمایش عملی در خط تولید شما را فراهم کرده است. این کار به شما کمک میکند تا قبل از خرید عمده، از سازگاری کامپاند با تجهیزات و نیازهای محصول خود اطمینان حاصل کنید.